如何设定故障检侧的先后次序?

- 作者:液压网

- 时间:2012-10-20

- 阅读:589

为了高效率地查找液压故障原因,必须设定一个合理的故障检测次序。排定故障检测次序有两个原则,一是根据故障原因可能性大小排序,二是根据元件或部件的拆缸分解及装配的难易程度排序。

1.按故障原因可能性大小排序

在故障分析过程中,应先对最可能存在的故障怀疑点作深人的检查,当发现第一怀疑点并不是真正的故障点时,再检查可能性相对较大的故障怀疑点。

确定故障原因的依据:①与故障原因相关的特征信息比较明显地出现了。②与故障原因相关的初始原因(原因的原因)比较充分地存在,如元件使用时间长是元件损坏的原因,而元件损坏又是症状的原因,故元件使用时间也是判断它是否损坏的依据。③也可按照有关的统计结论确定故障原因的可能性大小。④根据特征信息排定故障检测次序,就是面对症状的多个可能原因,先逐一对它们作初步的考察,确定它们各有哪些特征信息,再比较各种故障原因的特征信息出现的明显程度,依此排定故障检测次序。⑤根据引起故障的初始原因排定检测次序,就是先检查使用时间长的元件,先检查负载率高的元件,先检查被证明是质量差,易出故障的元件,先检杳对液压油污染敏感的元件。⑥根据症状一故障原因统计的概率结论排定检测次序,就是利用已获得的统计结论,对同一症状的各种可能原因就可能性大小排序,当出现故障以后,先检查概率值大的故障点。例如,某厂一台xy-XS-400oA型注塑机,在半自动工作过程中可能会突然停止工作。问题出现在这样的大型复杂液压设备上,可能的故障原因是很多的,但现场维修人员根据长年积累的数据,可很快找到故障原因,问题的根源大多(约80%)发生在供控制电液换向阀换向的油源上,它是个低压小型动力站,其溢流阀常因油污染不密封,不能调出压力,使各换向阀因无换向油压而不换向,使机器停止工作。

2.按拆卸分解与观察液压元部件的难易程度排序

面对液压故障的多种可能原因,在各种故障原因可能性大小并不清楚(如首次参加某不熟悉的液压设备的故障分析)的情况下,应按照拆卸分解及观测液压元件的难易程度设定检测次序,即先检查比较容易观察测试或易于拆卸的元件与环境因素(如油、电气系统、冷却水等),再检查较难拆卸的元件,特别是体积大、重量大的元件;先检查外部因素,再检查元件内部;先检杳比较简单的元件,再检查结构功能比较复杂,其状况不甚明了的元件。就各元件而言,应先检查阀,再检查泵,最后检查液压缸与液压马达。现举一按“先易后难”原则检查液压故障的实例。

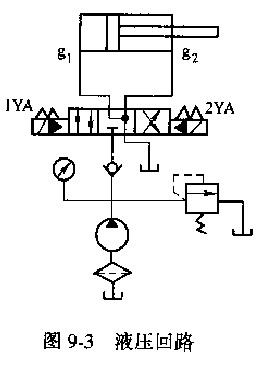

某液压回路如图9-3所示。故障症状为液压系统在工作过程中突然不工作了一:做如下检查:

1)查油箱油位,看看油位是否在最低油位以上。

2)手动操纵方向控制阀(电磁阀通过电磁铁两端的手动按钮推动),如果阀心推不动,说明是方向阀出了故障;如果方向阀可以换向,且液压缸动作了,说明是电磁阀的电气线路出了故障;如果液压缸还不能动作,进行第三步。

3)检查泵站压力。方向阀处中位,查看泵出口处压力表的读数是否调至额定值。如果低得多,作下列检查:压力表开关是否开了,压力表是否损坏;溢流阀是否出故障;吸油过滤器是否堵塞;管路是否堵塞;泵是否损坏;如果压力低得不多,可作下列检查:泵内是否有严重的内泄漏;溢流阀调整是否正确‘将溢流阀压力调高,再控制换向阀换向,液压缸应动作。如果液压缸的运动速度满足作要求,故障就排除了;如果速度不能满足要求,则需修理液压泵;如果在溢流阀调整后液压缸仍不能动作,则作下一步检查。

上述工作做完以后,仍没有排除故障,那么可能就是液压缸出故障了。首先不要急于拆卸液压缸,把方向阀打开到左位或右位,启动液压泵一段时间以后,仔细摸一摸整个缸壁,看看是否有局部发热处。如果活塞处密封损坏了,就会有油液从高压腔漏至低压腔,油液从狭窄的缝隙流过时,液压能便转化为热能,如果没有局部热点,进行下一步检查。即拆开液压缸一端的管接头g1,把它联接到一个三通管接头上,三通的另外两端分别接压力表与截止阀。方向阀换向至左位,读压力表的读数,如果读数与主压力表读数不接近,说明管路堵死;如果接近,用同样的方法试验另外一个管接头g2如果管路无堵塞,再进行下一步。拆卸分解并检测液压缸。

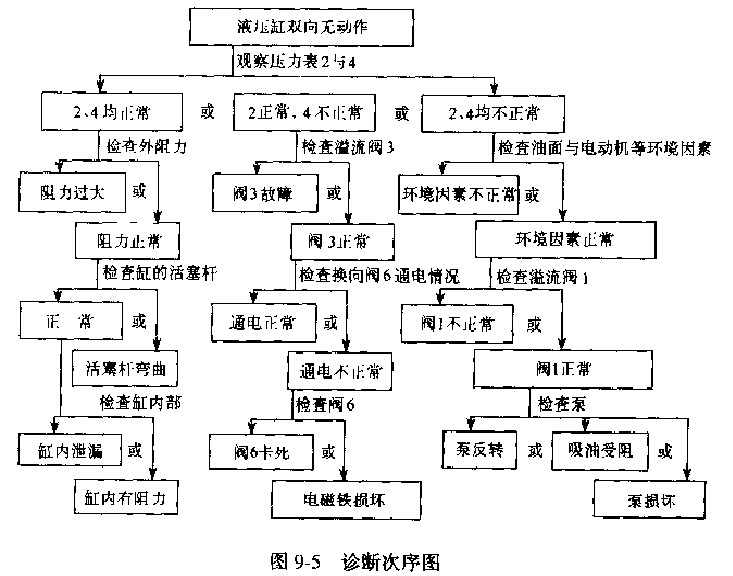

3.编制查找液压故障的程序图

在对液压设备故障的发生规律有了一定程度的认识之后,可综合各方面的因素,根据各故障点的可能性大小及先易后难的原则,编制查找液压故障原因的工作程序图。其目的是将现场故障分析及排除按合理的方式与步骤确定下来,以便当现场出现间题之后,人们可循最佳途径查找出故障所在。工作程序图不仅可以指示判别标志,还应包括症状的各种叮能原因,它应由经验丰富的现场技术人员编制。有了工作程序图,即使现场工作并不熟练的人,也能顺利地进行故障分析。现举一液压故障分析程序图的实例。

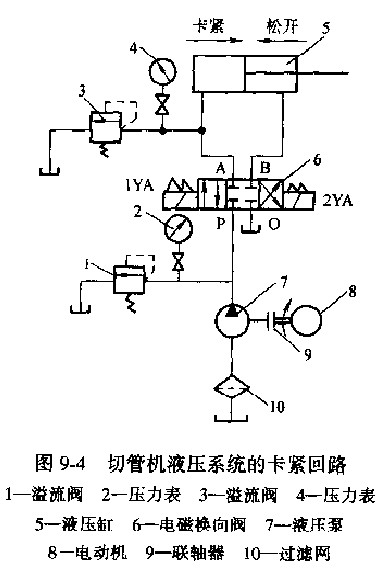

图9-4是某切管机液压系统的卡紧回路,故障症状为液压缸双向无动作,根据有关因素,确定查找故障原因的工作程序图如图9-5所示。